Шипорезка.ру - инструменты столярам! Найти г.Москва, Б. Академическая д. 24, корп. 1 - Адрес выдачи согласованных заказов при самовывозе !  Статьи. | Купить: Пн-Пт: 09.00-19.00, Суббота: 9:30-14:00 Воскр.: Выходной 8-903-296-84-19 Справки по телефонам с 09:30 до 18:00 (Московское): ( Юрий Михайлович ) г.Москва, Б. Академическая д. 24, корп. 1 - Адрес выдачи согласованных заказов при самовывозе !  Заказать звонок: Заказать звонок: | |

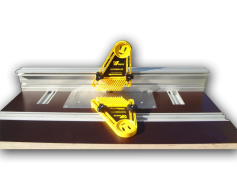

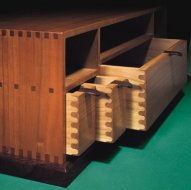

Каталог изделий Шипорезка FMT для фрезера Шипорезка FMT для фрезера Ящичная шипорезка и ящичные шаблоны Ящичная шипорезка и ящичные шаблоны Втулки копировальные для фрезера Втулки копировальные для фрезера Пластины для установки фрезера в стол Пластины для установки фрезера в стол Пластины для циркулярки и электролобзика в стол Пластины для циркулярки и электролобзика в стол Профили для фрезерного стола, приспособления, услуги и прочее Профили для фрезерного стола, приспособления, услуги и прочее Фрезерный стол Фрезерный стол Распиловочный стол Распиловочный стол Комбинированные фрезерно-распиловочные столы Комбинированные фрезерно-распиловочные столы Столешницы, подстолья и верстаки Столешницы, подстолья и верстаки Транспортиры для фрезерного и циркулярного столов. Упоры Транспортиры для фрезерного и циркулярного столов. Упоры Ящичные и мебельные соединения - набор комплектующих Ящичные и мебельные соединения - набор комплектующих Измерительные инструменты и электротехника. Измерительные инструменты и электротехника. Фрезы по дереву для ручного фрезера Фрезы по дереву для ручного фрезера Свёрла и зенкеры. Свёрла и зенкеры. Пильные диски по дереву. Пильные диски по дереву. Наши проекты Наши проекты Уголок металлиста Уголок металлистаА также: Быстрый поиск:Код товара: стоимость: строка поиска:  Тип товара: НайтиЛазерная резкаЛазерная резка по вашим чертежам Токарные и фрезерные работыИзготовление под заказ. Токарные и фрезерные работы. | Инструкция самостоятельной сборки фрезерного столаВсем добрый день, во исполнение обещания и, возможно, кому-то в помощь, выложу здесь, как я собирал две столешницы от Юрия Михайловича под циркулярку и под фрезер, со ссылками на фото. Маленькая предыстория, дабы снять некоторое количество вопросов сразу. Я не профессионал ни разу, даже любителем меня можно назвать с натяжкой, просто человек, обладающий некоторым количеством инструмента и относительной прямотой рук и любящий что-то сделать на балконе. В итоге я брал две столешки разного цвета, но как я собирал, буду рассказывать обобщенно, выкладывая наиболее удачные фото, за качество которых извиняйте – с телефона. В связи с тем, что все процессы делались на балконе, места у меня было минимум и жуткий бардак, это как обычно. Давно хотел фрезерный и циркулярный столики, т.к. это в мастеровом деле, наверное, третий инструмент после фугана и рейсмуса. Ставить их на балконе в каких бы то ни было станочных версиях достаточно проблематично и, более того, у меня с началом дачного сезона все это переезжает в деревню, где простора для действий значительно больше, и потребность во всех этих устройствах стократно выше. Соответственно, в варианте с фанерными столешницами для меня это было оптимально. Фрезер у меня для стола уже был (в свое время удалось урвать Тритон самый мощный за 10 т.р.), ну и циркулярка Бош любительская (модель сейчас не помню, под 190 диск). Для начала заказал пластины, подумав, что сам врежу их в фанеру. После врезки я понял, что врезать-то я врезал, но соблюсти строгую параллельность и перпендикулярность врезания алюминиевого профиля в эти же столешницы если и будет возможно, то только после отдельных танцев с бубном. При заказе в марте пластины под циркулярку – о чудо – Нина Ивановна – супруга Юрия Михайловича и одновременно его коммерческий директор – сказала мне, что у них в наличии появились уже фрезерованные фанерные столешки размером 600 на 800 на 30 под их же пластины 250 на 350. Я понял, что моя проблема решена, и тут же взял себе одну. Как я потом понял, аппетит приходит во время еды, и мной была куплена вторая, дабы избежать танцев с бубнами по перестановке пластин и подстройке после перестановки. Ну что же, начнем понемногу. После распаковки столешки в первую очередь я немного прошлифовал все профрезерованные пазы, убрав поднятый фрезой ворс (Фото 1),  увлекаться не стоит, дабы сильно не увеличивать размеры гнезд, профиль должен входить чуть-чуть с легким нажимом. Прямо одним пальчиком нажимаете – он лег, но при этом не провалился туда, как в колодец. Он ложится где-то на одну десятку глубже, чем надо, это правильно и хорошо. Я подшлифовывал специальной хренотенью, в которой зажимается шкурка (фото 2)  и которая осталась у меня еще со времен увлечения модельками, но, я думаю, можно и шкуркой на деревянном бруске это не хуже сделать. Дальше стамеской аккуратно подрезаем до 90 градусов уголки у пазов под вставку Т-трека для параллельного упора (Фото 3,4).   Дальше готовим алюминиевый профиль. Я его покупал у Юрия Михайловича, т.к. тоже было лениво бегать по Москве до «Зенона», да и к тому же на месте мы проверили, что полозки идеально подходят под профиль. Напиливаем в размер, я делал с припуском миллиметра в 3, потом это сфрезерую обгонной фрезой (до настоящего момента руки так и не дошли), в профиле насверливаем отверстия под саморезы (в моем случае это было вроде как 3,5 – тут у каждого будет по-своему, т.к. каждый будет своими крепить). Принцип один – отверстие в профиле должно быть больше, чем резьба самореза, но, само собой, меньше чем шляпка. Я отверстия распределял, чтоб они равномерно распределялись по всей длине и ширине профиля без особой привязки к размерам. По краям делал два отверстия и в узкой, и в широкой частях профиля (фото 6).  Тут надо понимать, что саморезами мы не столько будем закреплять профиль в столешнице (закреплен он будет эпоксидкой), сколько они нужны именно на момент приклеивания, дабы равномерно притянуть профиль в уровень со столешницей по всей ее длине. Далее зенкуем насверленные отверстия в профиле, в широкой части профиля можно долезть любой зенковкой, если оной нет, а также в узкой части профиля (если нет узкой зенковки) сделать это запросто можно переточенным ориентировочно (я на глаз перетачиваю) под 45 градусов сверлом (фото 7)).  Далее зачищаем образовавшуюся с обратной стороны бахрому (фото 8,9).   Я зачищал бормашинкой (фото 10)  , но думаю, можно и шкуркой или напильником. Далее вкладываем профиль в пазы столешницы, располагаем его так, как он должен там лежать, и делаем разметку на фанере через отверстия в профиле. Насверливаем отверстия в фанере сверлом меньшим, чем диаметр резьбы шурупа на глубину, на которую будет он заходить. Чисто эстетически желательно не дырявить столешку насквозь. У меня было вроде 2 мм. После сверления проходимся по засверловке шкуркой, дабы убрать заусенец на фанере. И так проделываем со всеми тремя пазами. Далее начинаем готовить профиль к вклейке, тут оговорюсь, что я вклеивал сначала один длинный профиль, а на следующий день два коротких, используя максимальное количество шаблонов для вклеивания на каждом. За это опять-таки низкий поклон ЮМ – он их дает в пользование под залог. Мне они достались абсолютно новые. Тем, кто будет ими пользоваться в будущем: проверяйте на всякий случай, не осталась ли эпоксидка от предыдущего пользователя, который по-свинятски поступил и не отчистил их за собой. Разбираем все шаблоны полностью (фото 11).  Штифты, которые стоят во втулках, выкручиваем так, чтоб они снизу не выходили за пределы втулок. Равномерно распределяем втулки со штифтами по профилю так, чтобы они не загораживали отверстий под саморезы, малые и большие втулки должны стоять параллельно друг другу (фото 12).  Накидываем на каждую пару (большая маленькая) втулок по прижимной пластине (не забываем проверять на наличие старой эпоксидки от предыдущих нерадивых пользователей (фото 13)  , далее вкручиваем штифты во втулки, как бы распирая втулку внутри паза. Не надо это делать ключами и отвертками (усилий там никаких не нужно, можете травмировать тело самого профиля) – пальцами и ровно до той степени, чтоб втулки перестали гулять в пазах, не больше. Дальше болтиками прижимаем пластины к профилю (фото 14)  и затягиваем их. Опять-таки, не надо никаких конских усилий, ключиком аккуратненько, чувствуете, что затянули чуть сильнее, чем от руки – ВСЕ, иначе опять-таки травмируете тело профиля. Далее укладываем профиль в отведенное для него гнездо (Фото 15)  , пальцем проверяем: профиль должен находиться в одной плоскости со столешницей по всей длине, не выше, но и не ниже. Если что-то не так, то могу предположить ошибки. Если ниже: скорее всего, вы не затянули гайки, либо между пластиной и профилем попал мусор, либо на пластине остались остатки эпоксида от другого пользователя. Если выше: вы не сняли заусенец с отверстий под саморезы, в постель попал мусор, мусор попал под пластину и самый плохой вариант – вы затягивали болты до зеленого пупка и деформировали профиль. С этим этапом все, едем дальше. Разводим эпоксид и смазываем им постель под профиль. Не заливайте эпоксида столько, как будто вы пытаетесь убрать эту постель с поверхности столешницы, слой эпоксидки должен быть около одной десятки. Торцы постели тоже промазываем, убираем излишки эпоксида, протираем края столешки в случае, если на них попал эпоксид. Вкладываем профиль и начинаем притягивать саморезами. Тут очень важно не лопухнуться и тоже не затянуть до зеленой сопли, так что лучше делать это от руки, постоянно проверяя пальцем плоскость, либо, если шуруповертом, то трещетку выставляем на 1-2 режим, не больше, но лучше все-таки рукой, так получится точнее. Если здесь вы затянете сильно, то профиль, не смотря на пластины, немного деформируется и все равно уйдет чуть глубже. Я на одной столешке лоханулся с режимом шурика, поставив трещотку на пять, и на десятку ниже его загнал, а при точности изготовления ЮМ своих транспортиров он начал скрести по столешке. Пришлось между транспортиром и ползуном ставить шайбочки из пластиковой бутылки. По максимуму сразу тряпочкой убираем излишки выступившего эпоксида. Если вы его хорошо распределили и намазали тонким слоем, то их практически не должно быть. Оставляем всю эту кухню часов на 12 для застывания смолы. Через указанное время снимаем втулки. Если вы их заляпали, то не поленитесь отчистить их, т.к. после вас ими тоже кто-то захочет воспользоваться. Если где-то на столешке остались следы эпоксида, аккуратно!!! убираем их стамесочкой, центральное слово АККУРАТНО. Такую же процедуру повторяем с профилями для параллельного упора, туда я кидал по пять на каждый (Фото 16, 17).   После окончательного отвердения клея (я бы ждал не менее суток) убираем припуск алюминиевого профиля фрезером с обгонной фрезой, только аккуратно на самых низких оборотах и с аккуратной подачей. Едем дальше – встраиваем саму пластину. Для начала тоже все немного подшлифовываем. Про сборку пластины сказано много, так что этот этап я опускаю. Далее опускаем пластину в паз (тут надо учесть одно НО: если у вас фрезер, то на нем его, скорее всего, не будет). А вот на циркулярках может вылезти, у циркулярок – раз – есть мотор, который отходит в сторону, – и два – есть платформа которая ни капельки не маленькая, так что если собираете пластину от циркулярки сами и сами сверлите под нее отверстия, то учитывайте этот момент и смотрите, как это будет реализовано, возможно, понадобится какая-то дофрезеровка обратной стороны столешки под мотор или уменьшение нижних опорных площадок столешки под пластину самой циркулярки, чтоб влезла. Тут на весь ассортимент инструмента у ЮМ, я думаю, нет возможности угадывать. Мой Бошик встал достаточно хорошо, единственное, пришлось нижние опорные площадки убирать. Когда вы во всем этом определились, то вкладываете пластину в постель и размечаете крепежные отверстия, насверливаете их. Здесь очень желательно сверлить в стойке, дабы соблюсти перпендикулярность – это важно. И очень важно совпадение по центрам, тут я делал немного по своему: делал сквозные отверстия и загонял в них с обратной стороны резьбовые заклепки, дабы, если буду что-то менять, не разбивать отверстия, и чтоб с обратной стороны все было заподлицо и эстетически красиво. Пластина крепится в таком случае болтиком М5 длиной 2,5-3. Можно, если считаете что надо, капнуть капельку лака для ногтей в качестве фиксатора резьбы, я не делал. Рядом с отверстиями для крепления пластины на расстоянии 1-2 см сверлим отверстия сверлышком на 4,5 и вкручиваем туда каленые штифты от ЮМ. Также такие же отверстия сверлите посередине широких частей. В принципе, можно и посередке узких, лишним не будет и денег и времени много не съест, а юстировка точнее будет (Фото 18).  Прямо в фанеру вкручиваем штифты пока заподлицо с верхней поверхностью опорной полки. Вставляем пластину с инструментом и за счет этих штифтов выводим ее с плоскостью столешки, крепим пластину и после этого обязательно снова проверяем плоскость и донастраиваем. Собственно поздравляю – столешка собрана, инструмент в ней. Дальше опишу те процессы, с которыми я еще столкнулся. Выставление транспортира перпендикулярно диску или фрезе и столешнице. Если вы проверяете по угольнику перпендикулярность, и она у вас не бьется, не надо говорить, что вам дали бракованный транспортир, не надо в транспортире ничего подтачивать-пересверливать и уж тем более насиловать какими-либо манипуляциями ползун, дело скорее всего не в них. Тут может быть много очень разных причин: все-таки фанера не на сто процентов стабильный материал, и постели хоть и точные, но имеют определенную слабину, и когда профиль вы вставляли, он встал прямо, но не идеально, и когда циркулярку или фрезер (но это в меньшей степени) подвешивали, то не факт, что абсолютно идеально подвесили. Причин может быть достаточно много, все возможности уже заложены в транспортир. Этот транспортир лично по моему мнению отлично работает в связке с фордовским сдвоенным профилем TR051. В ту сторону, на которой один паз, вставляем 2 болта и крепим к транспортиру, перед этим его хорошо разглядываем и находим там 6 отверстий. Они там не случайно, а для нарезания в них резьбы и вкручивания юстировочных болтиков, которыми вы, немного ослабив основные крепежные болты М8, выводите этот профиль в точную перпендикулярность пильному диску и столу. При этом в моем случае это не понадобилось, резьбу я нарезал но отюстировал путем просто подкладки кусочка пластика от бутылки. Кому данный вопрос очень интересен, рекомендую посмотреть видео Андрея Ярмолкевича на ютьюбе о настройке инкровского упора. Из того чтоб я еще посоветовал, это не сверлите в ползуне дырки сами, а лучше при покупке немного переплатить и заказать это у ЮМ. Объясню почему: во-первых, сам ЮМ не рекомендует сверлить их насквозь, т.к. ослабляется их прочность, во-вторых, просверлить 3 точки на одной прямой и четко по центру ползуна (в данном случае это тоже очень важно) с той точностью, которая желательна, – это тоже не самая простая задача, не имея на худой конец двухкоординатных сверлильных тисков. У ЮМ есть кондуктор, ему это сделать и быстрее и проще, более того, чтоб нарезать в них резьбу, надо не то чтобы загубить, но «немного» отрехтовать мечик для резьбы, практически убрав с него заходную часть, а без нее нарезка резьбы в мягком алюминии под строгим перпендикуляром тоже приключение, соответственно на данном этапе загубить ползун как раз плюнуть. Ну на этом с транспортиром должно быть все. Едем дальше – Параллельный упор. В моем случае это профиль шина TR100 от Форда плюс два равных куска 16 ДСП, обрезать до 80 я его пока не стал, я вообще обрезать ничего не люблю, всегда успеется, а вот отрезанное потом не прилепишь. Так, монтировать его лучше на прямоугольный ползун, чтоб облегчить постановку и съем его со стола, не знаю есть ли он у ЮМ на сайте, но если спросить, то наверняка найдется. Я изначально взял т-образный, но имея 2 столешки и один упор с прямоугольным ползуном, перекидывать его значительно проще. Ползун стоит только с одной стороны только в одном профиле, это связано с тем, что, как бы мы не стремились, параллельность двух направляющех для параллельного упора не абсолютна, и не исключена возможность их подклинивания, если их будет два. Опять-таки ползун лучше попросите подготовить ЮМ. Дальше на него накидываем крепежные уголки для профиля от ЮМ и крепим к параллельному упору болтами М8. Если вы заметите, на уголке есть два ряда отверстий: один ряд для ползуна, а второй для фиксации. Вот во втором ряду, где всего два отверстия, дальнее от упора отверстие мы рассверливаем сверлом на 8, берем у ЮМ две квадратных гайки спецом для этого профиля, чтобы максимально избежать возможности травмирования краев профиля, т.к. здесь отворачиваться и заворачиваться все будет довольно часто, и еще две барашковых гайки и два каленых штифта м8, штифты и гайки на фиксатор резьбы, и вот такими винтами и фиксируется параллельный упор. Фото по данной главе моего словоблудия (Фото 19,20).   Как рекомендация: если вы не уверены, что вы сможете что-то сделать точно и корректно, то лучше закажите этот процесс у ЮМ, т.к. загубленную заготовку никто обратно не возьмет, и это правильно, а точность все-таки там нужна. Ну вот вроде как все описал, если будут вопросы, пишите, что смогу отвечу и расскажу. А то и так опус какой-то получился, аж на 4 страницы, если б не клятвенное обещание Нине Ивановне описать процесс, ни за что не взялся бы за данное сочинение :). С уважением ко всем участникам «Мастерового» Владимир. | СтатьиЗапчасти для тяжелых мотоциклов Урал и Днепр |

© Шипорезка.ру - инструменты столярам!. г.Москва, Б. Академическая д. 24, корп. 1 - Адрес выдачи согласованных заказов при самовывозе ! | ||